一、概述

3D打印机在工业制造上的应用才刚刚兴起,这项技术将与数字化生产模式一起推动实现新的工业革命,将3D打印技术列为第三次技术革命范畴。它可以在数小时内完成一个模具的打印,节约了很多产品从开发到投入市场的时间。

3D打印机的应用大大缩短了模具制造的时间,提高了产品生产的工作效率,使用相同数量的耗材制造零件,3D打印机的生产效率是传统方法的3倍,打印一个纺织机轴承,通过3D打印技术只需要24小时就可以制造完成,而通过传统工业流程需要84小时才能够完成。

除了能够减少产品制作时间之外,3D技术的应用还可以减少材料的应用,在传统制造技术中主要以消减为主,而3D 打印以增材方式成型,在制造过程中不会浪费太多材料。

与其他技术相比,3D技术可以快速而精密地制造出任意复杂形状的新产品、模具或模型,通过3D技术打印出来的产品更加精密,更适合复杂的生产工艺,而且打印幅度跟桌面级的幅度不会有太大的差异,通过它制造出的模型或者塑胶零件,更适合应用在数码电子、通讯、医疗器械、汽车组建等工业品行业中。

3D打印技术的应用对于生产者来说有着菲比寻常的意义,由于不需要加工机床和模具,它打印出成品的时间和成本只有传统加工方法的10%-30%,从而大幅降低生产成本,提高原材料和能源的使用效率,减少对环境的影响。

在传统的工业制造中,有一个短板,那就是传统模具价格高昂,几万甚至几十万,如果开发后发现产品有问题往往会让厂家损失很惨重,而3D技术不但可以帮助企业缩短产品设计周期,而且更快速地反应市场,让企业经营更加灵活,不会造成大规模的浪费和损失;在设计方面,它能够第一时间为工业设计师准确表达设计思想和产品功能,在未来的工业设计中,设计师再也不用为设计一个产品浪费太多的时间和精力,工业设计会更加如鱼得水,而且消费者还可以通过它根据自己的需求量身定制产品,3D打印技术将成为制作业的发展新趋势,欧美国家赋予它“第三次工业革命”的引领着。

3D打印机的使用被誉为颠覆传统制造业,这意味着未来3D在制造业会有很大的用武之地,甚至代替传统制造工业,因为3D打印无论是在成本、速度和精确度上都要比传统制造好很多。

二、应用案例

扫描设备

推荐产品: 三维扫描仪

※采用与国际顶级品牌相同档次的配件(核心器件采用进口CCD器件与镜头),以更高配置,获取更清晰的数据细节,精度更高,稳定性更强,展现了更高的三维扫描品质;

※采用200-300万像素相机,与其他产品相比,在相同扫描范围时扫描数据细节表现力更佳;

※OptimScan Ⅱ为蓝光三维扫描仪,在扫描物体表面为暗色或金属色材质时,具有更佳性能;

※设备软件搭配Shiningform XOR或Shiningform XOV,功能上增加了丰富、专业的逆向设计或三维检测功能,实现从三维扫描到逆向设计或三维检测的一体化操作,提升产品工作的高效率。

打印设备

1.金属打印

推荐产品:EOS M280 EOSM400

打印材料:金属材质

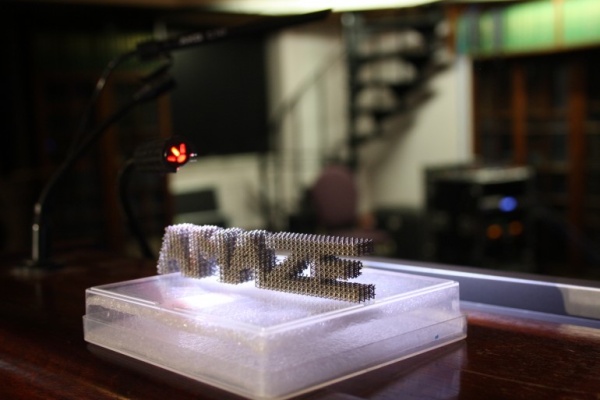

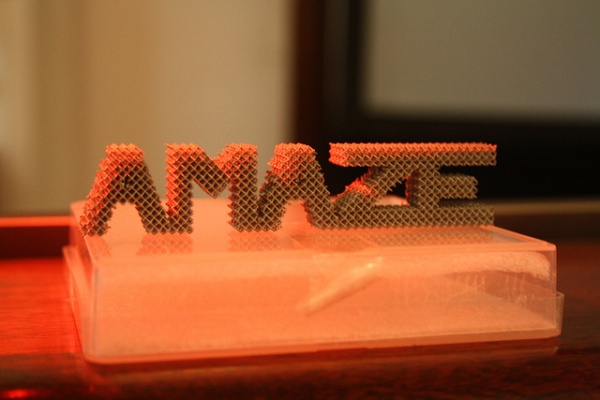

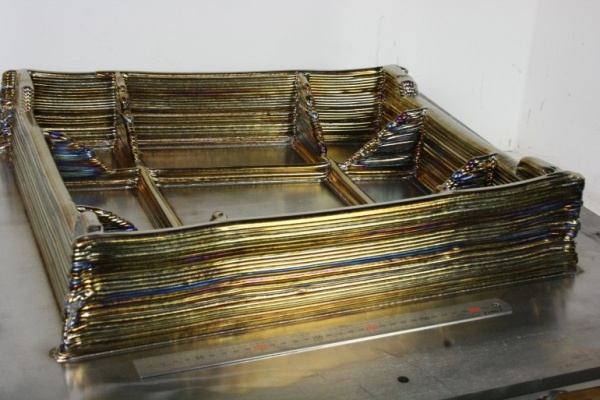

欧洲航天局(ESA)近日披露了其雄心勃勃的AMAZE计划,企图开发3D金属打印技术,将3D打印推进金属时代。在伦敦科学博物馆的展览上,ESA的3D打印金属样品显示出ESA正朝着使用3D金属打印技术打造高品质、复杂金属零部件的方向前进。

AMAZE项目准备将首个3D金属打印机送上国际空间站,让宇航员可以根据实际需求自行制造工具和结构件。

该项目还准备使用3D金属打印技术打印整个卫星以及用于月球和火星探索。由于不需要发射重型有效载荷,在太空制造可以节省大量的时间和金钱。

ESA目前正在评估五种金属3D打印制造工艺的潜力。“我们关注的重点是对重要的高科技合金工程组件的制造。我们使用激光、电子束甚至用等离子体去融化它们。”ESA的新材料和新能源研究部主管David Jarvis解释道。AMAZE项目使用的一些材料在3,500℃以上的温度下才能融化。

前面:夹层结构机翼的钛金属样品;中间:拓扑优化的A380不锈钢支架;后面:传统的A380不锈钢支架——所有样品都是 在増材层制造中心(CALM)使用电子束和激光回廊(laser chambers)制造的。图片来自欧洲宇航防务集团

该项目开发的技术预计在民用领域也会有很多的应用:飞机翅膀、喷气发动机和汽车系统都将受益于AMAZE项目提供的最高质量的制造技术。

在将3D打印机送上国际空间站之前,ESA将飞机抛物线飞行中和亚轨道火箭上对其进行测试,以了解失重如何影响液体金属的属性。

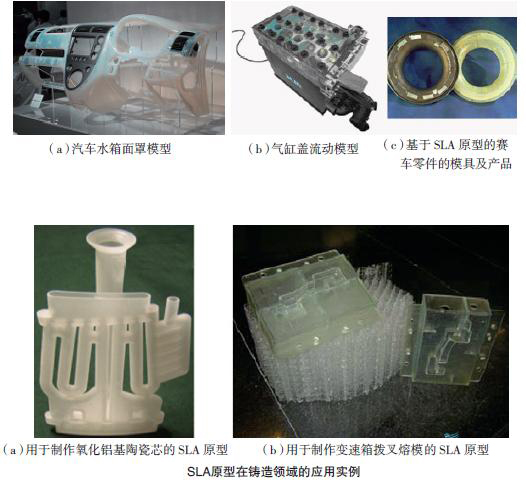

2.熔模铸造

推荐产品:SLa450

打印材料:光敏树脂

熔模铸造通常是指在易熔材料制成模样,在模样表面包覆若干层耐火材料制成型壳,再将模样熔化排出型壳,从而获得无分型面的铸型,经高温焙烧后即可填砂浇注的铸造方案。这个过程的主要优点是它能够快速、低成本地生产复杂金属零件。

20世纪50年代,精铸件模具设计主要靠设计人员在图纸上进行手工二维串行设计,要求高、周期长,还容易出现反复。60年代后期,随着计算机软硬件技术的发展,开始出现了一些CAD模具设计软件,如AutoCAD等,设计人员可以借助计算机进行CAD模具设计,大大提高了模具设计的效率,缩短了模具设计的周期。90年代出现了像UG、PRO/E、CATIA等功能强大的CAD/CAE/CAPP/CAM三维工程软件,设计人员可借助它进行二次开发,完成模具的设计及制造过程,使模具的制造精度、周期提高到新的水平。到了本世纪,3D打印/快速成型技术开始与精密铸造技术相结合,成为熔模铸造最高效的方法,特别是对制造形状复杂和具有自由曲面的零件,其优越性更加明显,在小批量或复杂形状产品的铸造方面具有很好的应用和推广价值,大大缩短了新产品投入市场的生产周期,实现快速占领市场的需要。

使用3D打印技术,不同蜡模/原型,适应不同铸造需求:

作为熔模铸造的模具原型,可以是SLA激光固化成型的,可以是SLS粉末烧结成型的,可以是PJM高精度蜡模,也可以是DLP投影固化成型,等等。(注:熔模铸造的工艺细节需要根据不同的原型的特点和材料性能有针对性的进行调整)。

非蜡快速成型模型已确定有两个重要优势:首先,薄壁结构将允许采用快速成型模型铸造;其次,相对强硬的非蜡模型允许模型采用精加工来提高表面质量,然后将其转移到铸件表面上。

此外许多不同的快速成型蜡模/原型都很好地落在可接受的误差范围内(0.05~0.254 mm),并且大多数都满足熔模铸造所需的表面质量(Ra 为16~20 μm)。

在熔模铸造中,模具与铸件的表面质量直接相关,大多数快速成型模型,可以用抛光来改善表面质量。