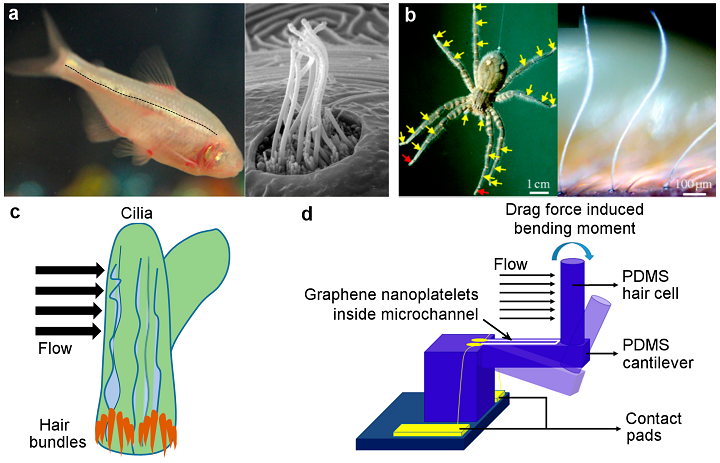

仿生流量传感:(a)鱼皮(黑线)上的侧线传感器,包含毛发状纤毛束(信誉:Andrew Forge教授),用于水流传感; (b)蜘蛛腿上的毛发状感器(经[14],版权所有皇家学会,2008年许可转载); (c)由保护性套管包裹的纤毛束的流动诱导弯曲示意图; (d)生物传导传感器的传感原理,包括在这项工作中使用的毛细胞和悬臂。

大自然已经创造了什么,我们人类必然会尝试重建; 例证:生物传感器。由于古老的仿生学,研究人员根据已经在自然界中发现的设计制作了自己的人工传感系统,如鲨鱼嗅觉传感器 ,海豹中的尾迹感应晶须,甲虫中的热传感器,内耳中的声学传感器等。极其敏感自然界中的纤毛结构执行MEMS流量传感活动 - 这就是为什么蟋蟀可以检测到极低的气流速度,而蜘蛛腿对低气流扰动能量非常敏感。

来自格罗宁根大学和麻省理工学院的三位研究人员 最近发表了一篇题为“ 使用3D打印和铸造制造的石墨烯传感元件的生物感应纤毛传感器”的论文,关于他们新的“处理范例”,以便更容易地制造具有生物塑料的柔性传感器。灵感的结构。过去,人造MEMS纤毛传感器采用传统的微/纳米制造工艺制造,使用SU-8聚合物或嵌入压电或压阻传感元件的硅。然而,这些过程充满了问题,最重要的是缺乏模仿纤毛的超敏感材料。

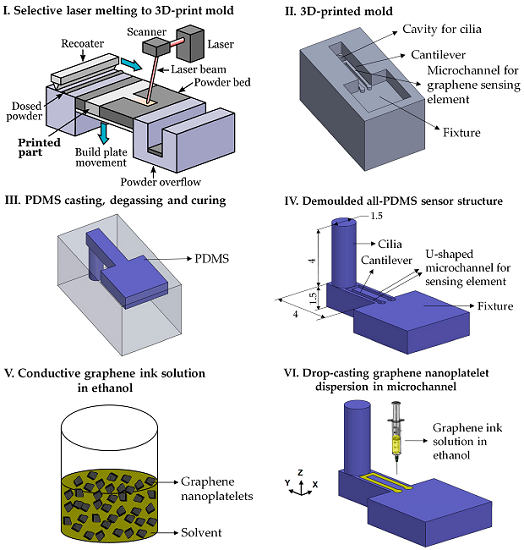

“所提出的制造工作流程需要3D打印具有复杂且复杂的3D特征的金属模具,例如微柱和微通道,在模具内部铸造聚二甲基硅氧烷(PDMS)以获得所需的结构,并且将压铸的压阻石墨烯纳米片投入预先设计的微通道形成一个灵活的应变计,“研究人员写道。

制造工艺流程示意图涉及金属SLM 3D打印,PDMS铸造和石墨烯注入微通道。SLM工艺示意图(图像I)经[54],版权所有Elsevier,2019许可转载。

使用他们新颖的加工方法,Amar M. Kamat, Yutao Pei 和 Ajay GP Kottapalli设计并创造了一种纤毛启发的流量传感器,它使用PDMS作为传感器结构,石墨烯纳米片(GN)作为压阻式传感元件。他们没有物理3D打印传感器结构; 相反,他们将PDMS铸造成不锈钢模具,在SLM Solutions 125HL上进行3D打印,以制造结构本身。

“生物传感器设计包括全PDMS悬臂柱结构,其中GN压电电阻沉积在悬臂表面上,”研究人员解释说。“由于流动引起的阻力引起的支柱弯曲,从而由悬臂引起的弯曲是通过位于微通道内的压阻传感元件(即GN)的电阻变化来检测的。”

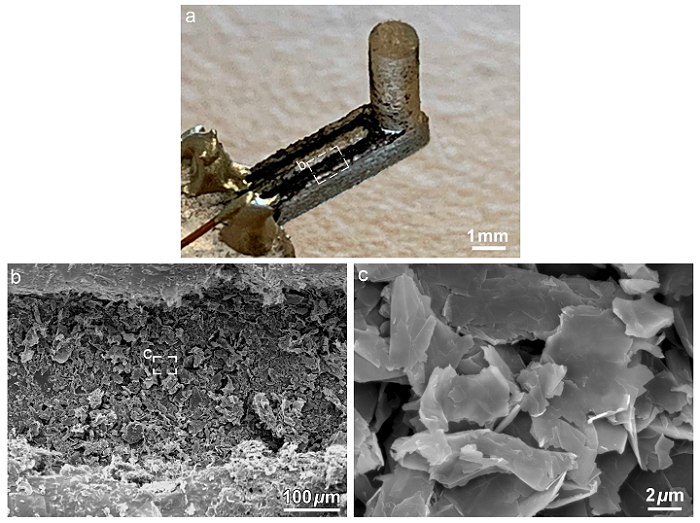

制备PDMS溶液后,将稀释的导电石墨烯分散体滴入悬臂表面的微通道中。由于毛细管效应,GN溶液容易流动,并且一旦干燥,就在PDMS基底上形成薄膜。使用导电银浆在微通道的末端进行电连接,然后GN传感元件“均匀地分布在微通道内并彼此接触”。

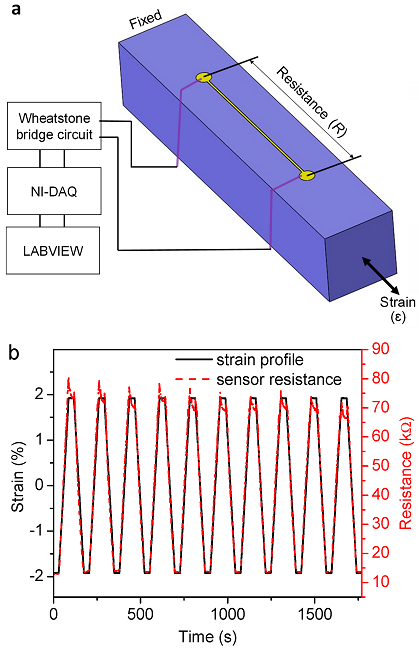

“由于悬臂顶面上的GN应变计形成了基本的压阻式传感元件,因此确定其应变系数(GF)是传感器表征的关键步骤,”研究人员写道。

(a)显影传感器的光学显微照片,(b)微通道内GN的SEM图像和(c)显示GN传感元件形态的高倍SEM图像。

他们进行单轴拉伸 - 压缩测试以表征应变计,然后在空气和水中进行振荡和稳态测试,以测量纤毛传感器对流动和触摸刺激的敏感程度。

研究人员写道:“通过循环拉伸 - 压缩试验测得,石墨烯对PDMS应变计的测量系数高达37。”

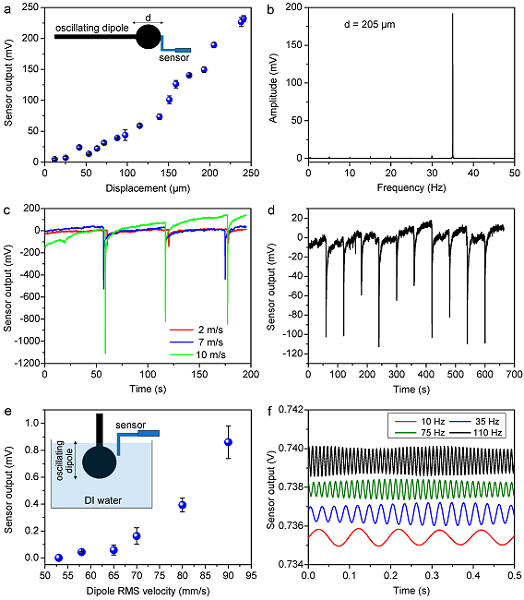

“传感器对触觉和水流刺激均表现出良好的灵敏度,前者检测阈值低至12μm,后者检测阈值低至58 mm / s,证明了我们的方法在开发柔性流量传感器方面的可行性。”

测量的GF(仪表系数)非常高,该团队表示,他们的工艺具有制造柔性石墨烯-PDMS应变计的巨大潜力。

表压系数测量:(a)拉伸试验装置的示意图,用于测量所施加应变的电阻(蓝色:PDMS,黄色:石墨烯); (b)应用的应变曲线和10次拉伸 - 压缩循环的测量电阻变化。

除了团队的低成本,可重复的方法,研究人员还在其工作中有其他原始方面,如:

“该工作中描述的制造方法减轻了制造复杂3D结构(例如高纵横比支柱)和/或复杂特征(例如微通道)所需的繁琐且昂贵的多层沉积和光刻步骤。所提出的方法还允许使用各种聚合物材料用于MEMS制造。最后,这项工作中描述的3D打印和铸造方法可能为将来开发其他仿生3D打印传感器结构铺平道路,“研究人员总结道。

传感器测试:(a)振荡触觉刺激; (b)d =205μm的35Hz的FFT峰值的例子; (c)沿X轴的压缩空气刺激; (d)沿Y轴的呼吸呼气; (e)去离子水中的振荡流动刺激(RMS速度扫描); (f)去离子水中的振荡流动刺激(频率扫描)。

他们相信他们的制造方法在柔性电子产品的批量制造方面是有前途的。接下来,研究人员将努力优化和小型化他们的传感器设计,此外还要改进他们的滴铸方法,以便他们能够实现可重复,均匀的薄膜特性。