|

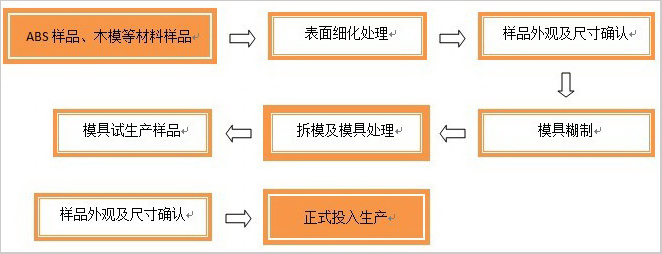

在模具闭合以后,由于环型弹簧的作用,树脂被推向喷嘴的前端,此时打开压力储罐的进气阀门,液体树脂受压而经输料管和注射喷嘴,注入加热至13℃左右的模腔内;当模腔充满后,随注射压力的增大,锥形阀托起以至关闭放气孔,此时液态树脂充满模腔,受热并固化;树脂固化后,降低压力,这样输料管中的剩料在重力作用下卸回到储罐中等待第二次循环;然后开启模具,取出制品,清理模具,这一工作周期即宣告结束而转人下一成型周期。这一过程可简化为:贮存→计量→混合→充模→固化→脱模→后处理。 |

※具有效率高、生产周期短、过程简单、成本低的优点,可制成密度、硬度、弹性不同的零件。

※成型产品封装效果好,可满足外观设计验证、结构测试等用途。

※相比VCM真空注型工艺,成型产品尺寸更大,适合成型大型壁厚的产品且表面无缩痕。

※相比传统的模具工艺和流程,成本和周期都大幅降低。

特点:

※成型范围广:低粘度的液态树脂,可生产大型的、任意复杂结构的、壁厚薄的、一体化的工件;

※低投入:对温度和压力技术要求低,快速模具制造的费用低廉。可选择使用便宜的RIM设备;

※物性平衡好:高水准兼顾刚性与耐冲击性,使成型工件平衡性好,坚韧;

※具有极高的耐低温特性:适用于制作用于低温环境工作的工件,在低温环境下工件也不会变脆;

※具有良好的抗腐蚀性性:适用于制作有耐腐蚀要求的工件,尤其耐酸和耐碱;

※可进行良好的涂饰和粘接加工:成型后能在表面形成一层氧化膜,与涂料的附着性良好,也可进行电镀;

※制作周期短:一般情况下无需使用脱模剂和进行后烘焙,反应时间短,设备可实现自动化成型,生产效率高;

※环保:即使不使用玻璃纤维也能够表现出良好的物性,可循环使用;

※种类丰富:有多种类可供适用于电镀型、超大型、阻燃型、等多种工件。

| 一般 | 较复杂 | |

|---|---|---|

| 开模时间 | 约30个工作日 | 30至50个工作日 |

| 生产方式 | 每套模具每日可生产一套产品,使用增加模具数量的方法月产量可超25套 | |

| 完成质量 |

1. 产品厚度均匀,边口整齐; 2. 表面光滑无气泡,无裂痕缺陷; 3. 内表面平整无飞边,无毛刺 |

|

| 优点 |

开模快,周期短,费用低,局部可修改,模具费用为该产品价格4-6倍。 如果遇到产品外观需要修改的情况,则可以直接进行产品修改,且修改时间短。 |

|

| 缺点 |

模具使用寿命稍短(一般生产150-200个产品),长期生产需要进行周期性的开模。 由于长期生产模具会有导致一定的公差变形,如果变形量超过技术要求,则需要重新调整制造模具。 一般情况模具由生产商免费提供维修保养。 |

|

产品介绍: